航空发动机(Aero Engine)是一种高度复杂和精密的热力机械,被誉为“工业之花”,在飞机中扮演着至关重要的角色。作为飞机的心脏,航空发动机直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现。目前,全球只有少数国家能够独立研制高性能航空发动机,包括美国、俄罗斯、英国、法国和中国等,这也反映了航空发动机技术门槛之高。

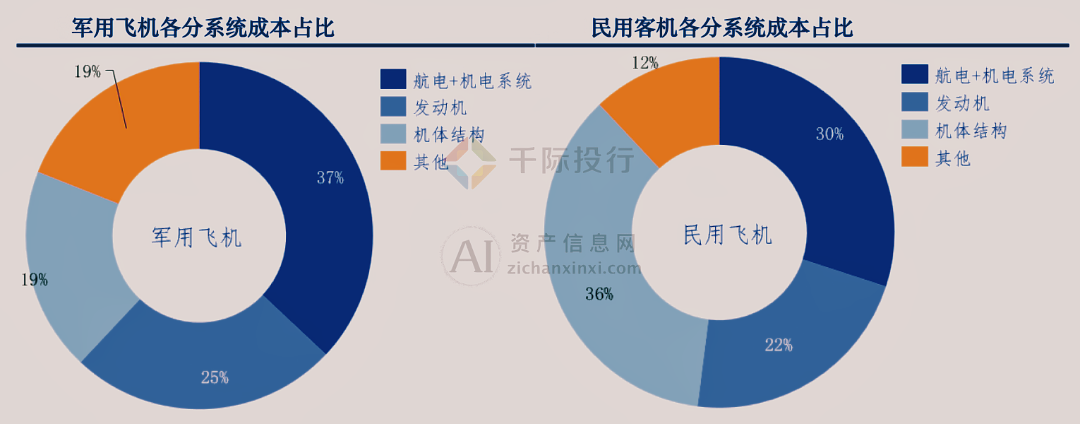

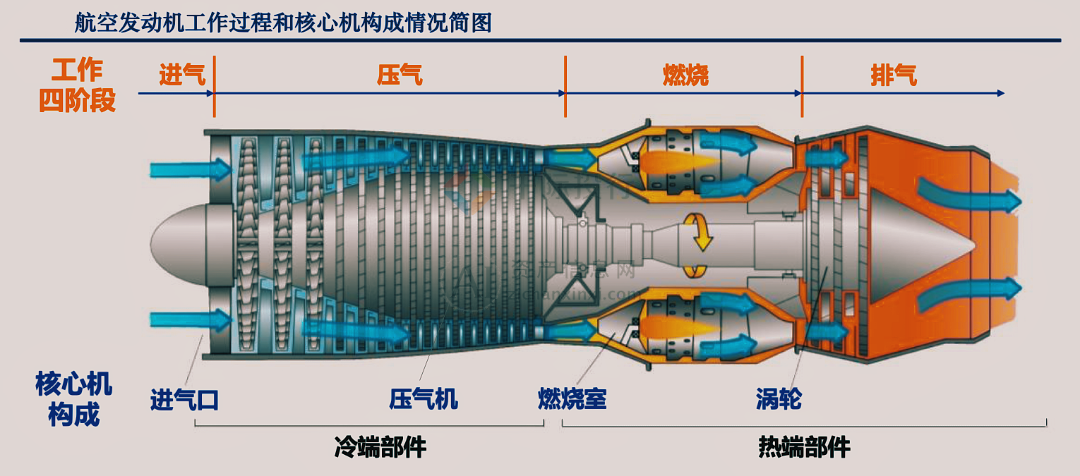

在飞机各分系统的成本占比中,航空发动机约占整机成本的20%至30%,仅次于飞机机体结构。航空发动机产生推力基本分为四个阶段:进气、加压、燃烧和排气。无论是喷气式发动机还是活塞式发动机,都需要经过这四个工作过程。空气首先进入发动机的进气道,经过压气机加压后进入燃烧室与燃料混合燃烧。燃烧室产生的高温高压气体传送给涡轮,涡轮做功经涡轮轴为发动机运行提供动力,从而推动飞机运行。

航空发动机的结构比较复杂,主要由进气装置、压气机、燃烧室、涡轮和排气装置五大部分组成。其中,压气机、燃烧室和涡轮是三大核心部件,也被称为核心机的组成部分。核心机囊括了推进系统中温度最高、压力最大、转速最高的组件,发动机研制过程中80%以上的技术问题都与核心机密切相关,是航空发动机研制难点较为集中的环节。

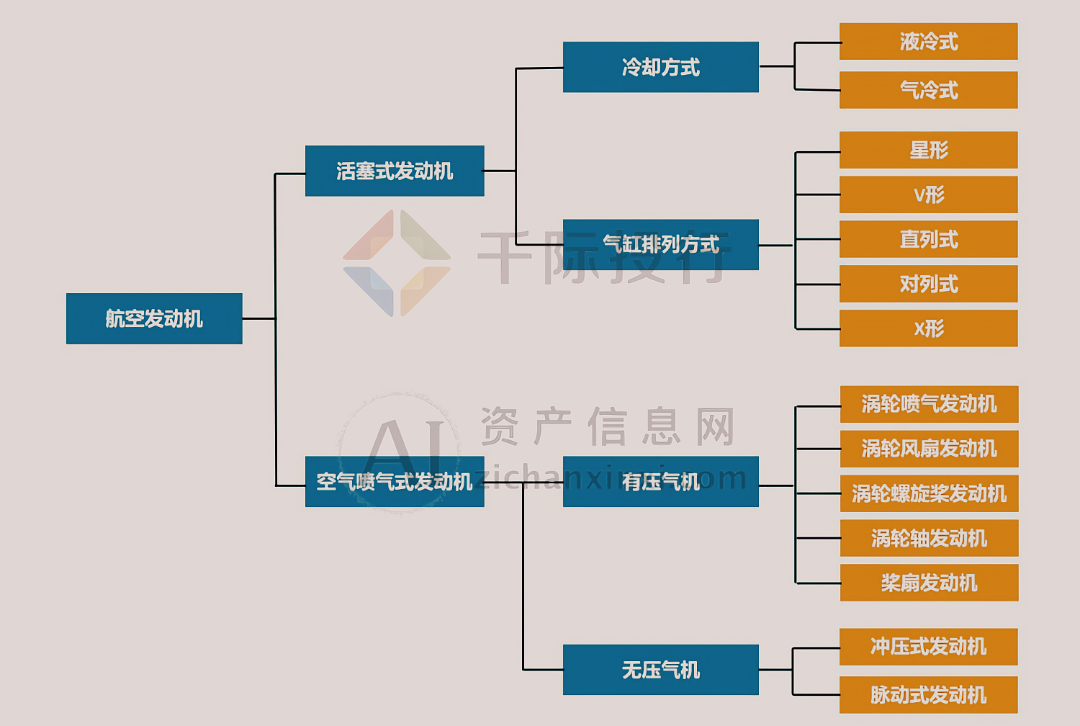

活塞式发动机通过活塞承载燃气压力,在气缸中进行反复运动,并通过连杆将这种运动转变为曲轴的旋转活动,从而产生动力。这一工作原理与汽车用的活塞式发动机基本相同。然而,由于飞行速度和工作原理的限制,活塞式发动机在现代航空中逐步被喷气式发动机取代。

喷气式发动机依靠燃料燃烧时产生的气体向后高速喷射,通过反作用力推进飞机向前飞行。根据其工作方式,喷气式发动机可以进一步分为火箭式发动机和空气喷气式发动机。空气喷气式发动机按照是否有压气机,又可分为冲压式发动机、脉冲式发动机和燃气涡轮发动机。

冲压式发动机没有压气机,依靠高速飞行带来的空气压缩效果进行燃烧,从而产生推力。脉冲式发动机则以间歇的燃烧过程产生推力,通常用于特定的飞行任务。燃气涡轮发动机是最常见的一类喷气式发动机,通过压气机将空气压缩后与燃料混合燃烧,燃烧产生的高温高压气体推动涡轮旋转,从而提供推力和动力。

航空发动机作为航空器的核心部件,其技术含量和经济价值极高。中国在这一领域的持续投入和技术突破,反映了国家在科技、工业和国防实力上的不断提升。

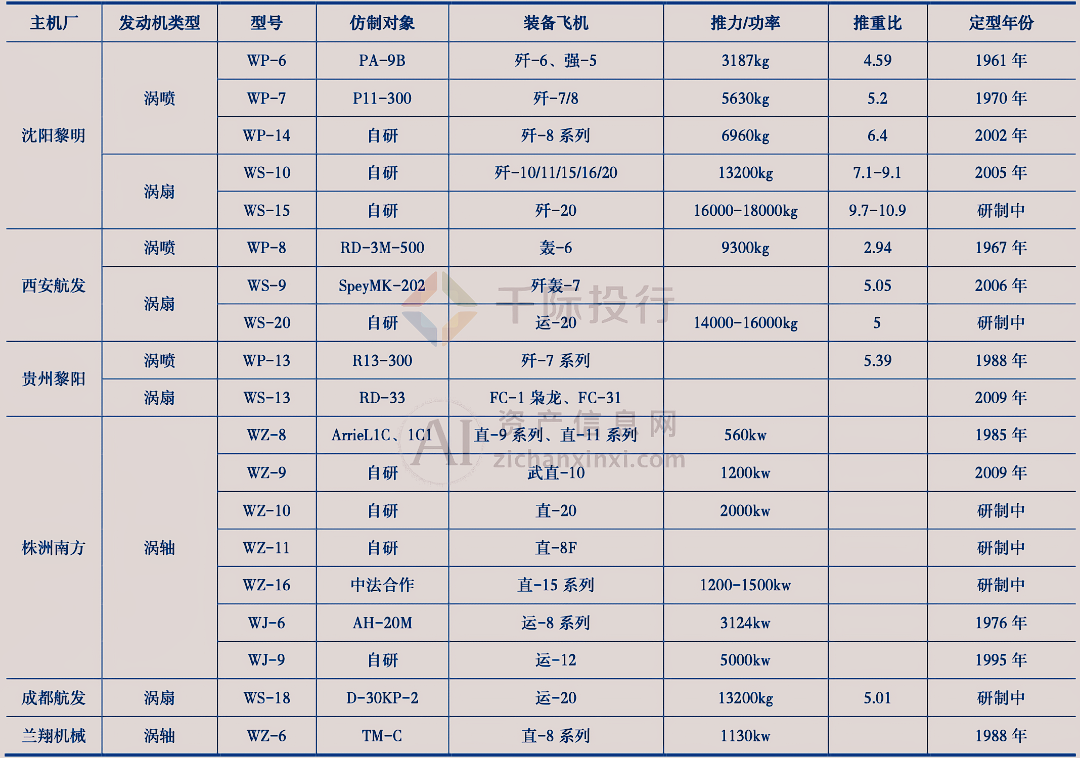

中国航空发动机的研制始于上世纪六十年代,历经多个发展阶段,逐步建立了涵盖涡桨、涡喷、涡扇、涡轴等各类发动机的多产品体系,向世界先进水平迈进。

在1960年代至1980年代中期,我国的航空发动机主要依靠仿制结合自主研发,代表型号包括涡喷-6和涡扇-9。仿制外国先进发动机的同时,我国逐步掌握了基本的设计和制造技术。这一阶段为后续的自主研发奠定了技术基础。

1980年代至1990年代末期,自主研发成为主要发展方向,代表型号包括“昆仑”发动机和“太行”发动机。通过这一时期的努力,我国在航空发动机的核心技术上取得了重大突破,逐步摆脱了对外部技术的依赖。“昆仑”发动机在涡喷技术上取得了显著进展,而“太行”发动机则标志着我国在涡扇发动机领域的自研能力达到了新的高度。

进入21世纪后,我国航空发动机的研制进入多系列发动机自研生产阶段。这个阶段,我国不仅在传统的涡桨、涡喷、涡扇、涡轴等领域持续发力,还在高推重比发动机的研发上取得了重要进展。这个时期的显著成就不仅体现在型号的多样化上,更体现在整体技术水平的提高和自主创新能力的增强。

2015年,中国政府在“”期间首次将“航空发动机、燃气轮机”列入国家战略新兴产业,并启动国家航空发动机、燃气轮机重大科技专项(即“两机”重大专项)。专项资金预期达到1000亿元,叠加社会配套资金预期可达3000亿元。这一战略决策标志着我国航空发动机的发展进入了一个新的阶段。

2016年5月,中央批准成立中国航空发动机集团,同年8月航发集团正式挂牌成立。航发集团的成立标志着我国航空发动机研制模式的重大变革,打破了以往“一厂一所一型号”的旧模式,实现了“飞发分离”。“飞发分离”是指将航空发动机作为独立的产品进行研发和生产,不再依附于整体飞机制造,从而避免了飞机项目取消导致发动机项目也受影响的情况。

“飞发分离”的实现有助于整个航空企业聚焦航空发动机的核心研发、制造及生产任务,加速了航空发动机的国产化进程。这一变革不仅提升了我国在航空发动机领域的自主创新能力,也为我国航空工业的整体发展提供了强有力的技术支持和保障。通过持续的技术积累和创新,我国在航空发动机领域正逐步缩小与世界先进水平的差距,为实现航空强国的目标奠定了坚实基础。

中国航空发动机行业近年来取得了显著的进步,尤其是在军用和民用两个领域。军用航空发动机方面,中国已经生产了超过7万台各类发动机,初步具备了完善的研制保障能力。这一成绩的取得主要得益于国家的大力支持和市场的发展,航空动力研发体系能力得到了快速提升。

我国的航空动力行业在建立了配套齐全的工业体系后,已经能够基本满足各类装备制造与使用的需求。虽然在前期由于长期处于测绘仿制过程,技术研发水平相对落后,多个WS型号曾经搁浅,但进入新世纪后,自主研发能力正在不断提高。尤其是近年来,国家在政策和资金上的支持力度加大,使得我国航空动力研发体系能力显著提升。

根据《航空动力强国发展战略研究》的数据,截至目前,中国航空动力行业共生产了超过7万台航空发动机,涵盖了涡桨、涡喷、涡扇、涡轴等各类发动机。这些发动机基本能够满足国防安全和经济建设的需求,显示出我国已经建立了较为完整的航空发动机产业体系,具备了高性能军用航空发动机的研制保障能力。

长期以来,中国的航空发动机研发主要集中在军用领域,民用领域相对薄弱。然而,随着民机战略性凸显,我国正在积极布局民用和商用发动机市场,规划了CJ-1000、CJ-2000、CJ-500等产品系列。

在基础研究和技术研发方面,我国突破了多项航空发动机的核心技术,基本构建了具有自主知识产权的技术体系。通过持续推进成果应用,促进了航空发动机重点产品的科研生产及质量提升。例如,先进民用涡轴发动机、大型客机发动机的研制取得了重大进展,大功率涡桨发动机、宽体客机发动机的关键技术得到了验证,为传统产品升级奠定了技术基础。中小型涡喷、涡扇发动机以及活塞发动机的研制也取得了积极进展。

具体来看,我国大涵道比涡扇发动机规划了三个产品系列:160座窄体客机发动机CJ-1000,用于C919大型客机;280座宽体客机发动机CJ-2000,用于CR929宽体客机;110-130座新支线支线客机的改进型。高校、科研院所和民营企业的广泛参与,为我国航空动力产品谱系提供了必要的补充,进一步推动了民用航空发动机的研制和配套工作。

截至2024年5月,中国航空发动机行业共有55家上市企业,同比增长1.85%。这些企业的总市值为6172.22亿元,同比下降10.82%,在A场的总市值占比为0.74%,较去年下降了0.05%。

从平均上市时长来看,这些企业的平均上市时间为13年,其中最早上市的企业是万泽股份,已有30年的上市历史。行业内的企业数量和上市时间反映了中国航空发动机行业的稳步发展与市场认可度的提升。然而,总市值的下降也显示了行业面临的市场挑战和波动。

尽管面临市值下降的压力,中国航空发动机行业的企业在技术研发和市场竞争力方面持续发力。以航发动力、上海电气、中控技术等为代表的企业在各自领域内拥有较强的技术实力和市场影响力,为行业的发展提供了坚实的基础。

我们认为,中国航空发动机行业已经从过去的技术落后逐步发展成为具备自主研发和生产能力的现代化产业。未来,随着技术的不断突破和产品的持续创新,中国航空发动机行业将进一步提升在国际市场上的竞争力。

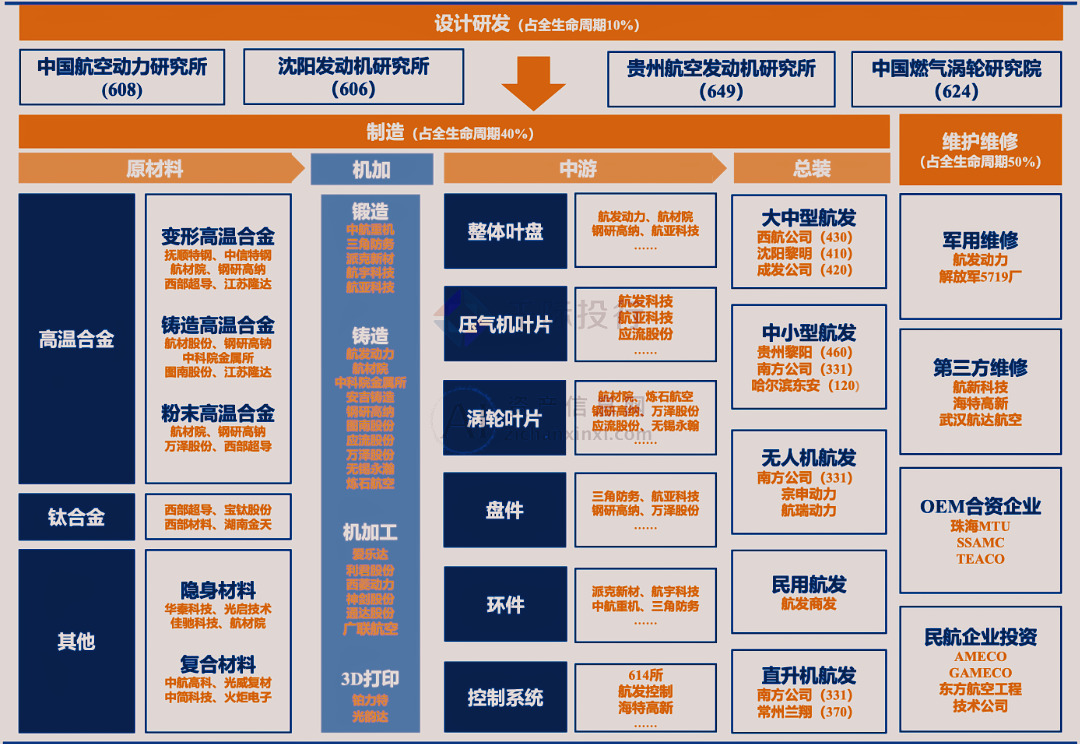

中国航空发动机行业的产业链结构复杂,涉及上游材料供应、中游零部件制造与分系统控制、下游整机制造与维修运营等多个环节。

航空发动机的先进性在很大程度上取决于所使用材料的水平。随着对新型航空发动机推重比要求的不断提高,航空发动机材料进入了冷端以钛为主、热端以镍基合金、钛合金和钢为主的时代。钛合金通常用作航空发动机的压气机叶片、机匣、发动机舱和隔热板等;铝合金通常用于发动机舱、舱体结构、承载壁板和燃料储箱等;热端部件多用高温合金。

先进发动机除具有较高的性能指标外,还需全面满足可靠性、安全性、经济性、适航性、环保性等要求,对材料和工艺提出了新的发展需求。不同结构部位因承受温度、压力等工作环境和任务不同,可能需要使用多种复合材料和合金。

航空发动机零部件行业的产业链主要由上游的原材料供应商、中游的零部件供应商、单元体供应商、下游的发动机整机制造商构成。整机制造商主要分布在美国、法国、英国等地,而单元体制造商则主要分布在日本和欧洲国家。

航空发动机的零部件制造中,锻件重量占发动机结构总重量的55%至65%,精密铸造技术要求高。发动机的零部件制造不仅要考虑材料的强度和耐热性,还需要考虑其加工难度和成本。

航空发动机的控制系统是其关键组件之一,约占发动机整体价值的10%至20%。控制系统根据发动机状态和外界环境变化,控制发动机的各调节参数,保证其工作稳定,并提高性能。控制系统主要包括输出参数控制、燃油流量控制、压气机可调静子叶片控制、可调放气活门控制、涡轮间隙主动控制、高压压气机和涡轮冷却空气流量控制、发动机滑油和燃油温度管理、发动机安全保护、启动和点火控制、反推控制等。

航空发动机整机制造是整个产业链中壁垒最高、难度最大的环节。它涵盖了所有零件、成附件到各级组件、单元体、主单元体直至整机的全部装配和分解过程,同时也涉及装配分解过程中的转子零部件平衡、检测、清洗等流程。整机制造商将核心能力定位于设计、工程和系统集成,并研发、制造少数关键分系统和零部件,其余大量的分系统和部件则转包或分包给其他专业化公司。

目前,中国航空发动机整机集成交付领域包括八大主机厂,均为中国航发集团下属企业,分别为上市公司航发动力旗下的西航公司、沈阳黎明、贵州黎阳、南方公司,上市公司航发科技旗下的成发公。

Copyright © 2022 杏彩体育官网(CHINA).登录注册 版权所有 苏ICP备2021054995号-3杏彩体育官网注册